En 2025, les entreprises font face à des exigences accrues en matière de qualité, sécurité et fiabilité. Dans ce contexte, anticiper les risques n’est plus un choix mais une nécessité.

La méthode AMDEC, utilisée aussi bien dans l’industrie, les services que dans le secteur public, s’impose comme un outil incontournable. Elle permet d’analyser de manière systématique les points faibles d’un processus, d’un produit ou d’un système, et de hiérarchiser les risques selon leur criticité.

Pourquoi cette méthode est-elle encore plus cruciale aujourd’hui ? Parce qu’elle permet de réduire les coûts liés aux non-qualités, de renforcer la conformité réglementaire et d’améliorer la satisfaction client.

Découvrez dans cet article les 5 étapes infaillibles pour maîtriser la méthode AMDEC en 2025 et faire de la prévention un véritable levier de performance.

Qu’est-ce que la méthode AMDEC ?

La méthode AMDEC : Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité est une démarche préventive qui permet d’identifier les défaillances potentielles d’un processus, d’un produit ou d’un système avant qu’elles ne surviennent. Cette méthode structurée vise à anticiper les risques, à les hiérarchiser et à définir les actions les plus efficaces pour les traiter.

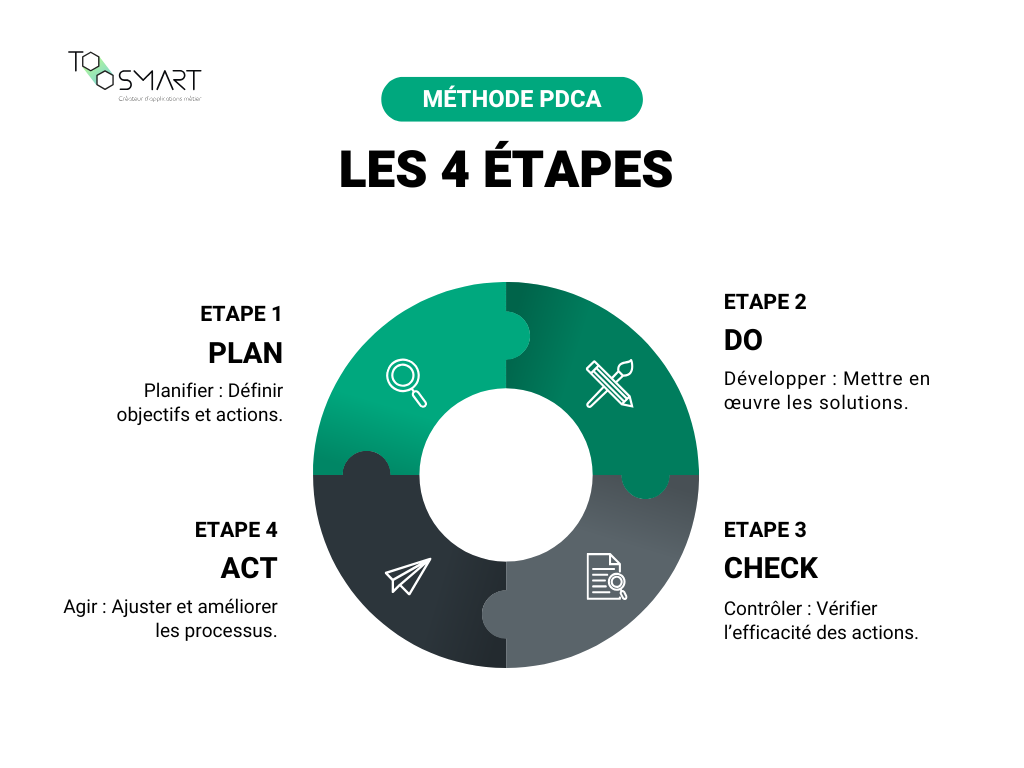

L’AMDEC trouve ses origines dans le secteur aéronautique et automobile, mais elle s’applique aujourd’hui à tous les domaines : industries, services, santé, BTP, logistique, et même dans les fonctions support comme l’IT ou l’administration. Elle est souvent utilisée en complément d’autres outils de qualité comme le PDCA ou la roue de Deming.

Les grands types d’AMDEC

Il existe plusieurs variantes de la méthode AMDEC, selon l’objet d’étude :

- AMDEC Produit : identifie les défauts de conception qui peuvent impacter le bon fonctionnement du produit.

- AMDEC Process : évalue les risques liés à un processus de production ou de service.

- AMDEC Moyens ou Maintenance : cible les défaillances possibles sur les équipements.

- AMDEC Organisation : moins connue, elle analyse les risques liés à l’organisation ou à la gestion d’un projet.

Chacune de ces approches suit le même principe d’analyse : identifier les modes de défaillance, en estimer les effets, les causes, et attribuer une note de criticité pour prioriser les actions à engager.

Objectifs principaux de la méthode

L’objectif principal de l’AMDEC est la prévention proactive des risques. Elle permet de :

- Réduire les défaillances et les arrêts non planifiés,

- Sécuriser les opérations,

- Renforcer la satisfaction client,

- Contribuer à la certification (ISO 9001, ISO 45001…),

- Et favoriser l’amélioration continue.

Utiliser cette méthode AMDEC en 2025, c’est intégrer la culture du risque dans vos pratiques quotidiennes, avec des outils numériques adaptés comme les logiciels métiers TooSmart. C’est aussi répondre aux nouvelles exigences QHSE en matière de sécurité, de conformité, de performance et de digitalisation.

Pourquoi appliquer l’AMDEC en 2025 ?

En 2025, appliquer la méthode AMDEC ne relève plus d’un choix stratégique, mais d’une nécessité opérationnelle. Dans un contexte où les exigences en matière de qualité, sécurité, environnement et traçabilité sont de plus en plus strictes, cette méthode devient un pilier pour anticiper les risques et améliorer durablement les performances.

Un levier incontournable pour le QHSE

Les responsables QHSE doivent désormais démontrer une démarche proactive de gestion des risques. Intégrer une AMDEC dans les processus métier permet de prévenir les défaillances, de sécuriser les opérations et de respecter les normes comme ISO 9001 ou ISO 45001. Elle facilite aussi l’audit externe en montrant une traçabilité complète des risques analysés et traités.

Cette anticipation est essentielle pour répondre aux nouvelles exigences de la directive CSRD en matière de transparence et de performance durable.

Une méthode alignée avec les outils digitaux

La transformation numérique des entreprises accélère l’intégration de la méthode AMDEC dans des outils logiciels sur-mesure. Grâce à des outils, il est désormais possible de digitaliser complètement vos analyses AMDEC, de générer automatiquement les plans d’action et de suivre les indicateurs clés de criticité en temps réel.

Des bénéfices opérationnels immédiats

En plus de répondre aux attentes réglementaires, l’AMDEC permet :

- De réduire les coûts liés aux incidents ou non-conformités,

- D’éviter les interruptions de production coûteuses,

- De structurer les retours d’expérience pour capitaliser les bonnes pratiques,

- D’améliorer l’efficacité des équipes grâce à une analyse partagée et structurée.

En 2025, adopter la méthode AMDEC, c’est faire le choix d’un pilotage intelligent des risques et d’une performance durable.

Les 5 étapes infaillibles de la méthode AMDEC

La méthode AMDEC repose sur une démarche rigoureuse en cinq étapes clés. Ces étapes structurent l’analyse et permettent de détecter les points faibles d’un produit, d’un processus ou d’un équipement, avant qu’ils ne deviennent critiques.

Étape 1 : Constituer une équipe pluridisciplinaire

L’AMDEC ne se travaille jamais seul. L’analyse est collective et mobilise une équipe issue de différents services : qualité, production, maintenance, sécurité, méthodes… Ce groupe de travail croise les expertises et les retours d’expérience pour obtenir une vision complète des risques.

L’équipe doit être structurée avec :

- Un animateur (souvent QHSE ou qualité),

- Des techniciens ou opérateurs connaissant le terrain,

- Des responsables de service pour la validation des actions.

Cette diversité permet de réduire les biais et de s’assurer que les causes identifiées sont réalistes.

Étape 2 : Décrire le système, le processus ou le produit

Il faut ensuite bien définir ce qui est analysé : une machine, une étape de fabrication, un service rendu au client… On décompose le système en sous-ensembles ou en fonctions.

Des outils visuels peuvent être utilisés pour modéliser :

- Une cartographie de processus,

- Un logigramme,

- Une analyse fonctionnelle.

L’objectif est de comprendre comment chaque composant ou étape contribue à la valeur finale et où des défaillances peuvent apparaître.

Étape 3 : Identifier les modes de défaillance

C’est le cœur de l’analyse : pour chaque fonction ou composant, on se demande ce qui peut mal se passer. On recense :

- Le mode de défaillance,

- Ses effets potentiels sur l’utilisateur ou la production,

- Ses causes probables.

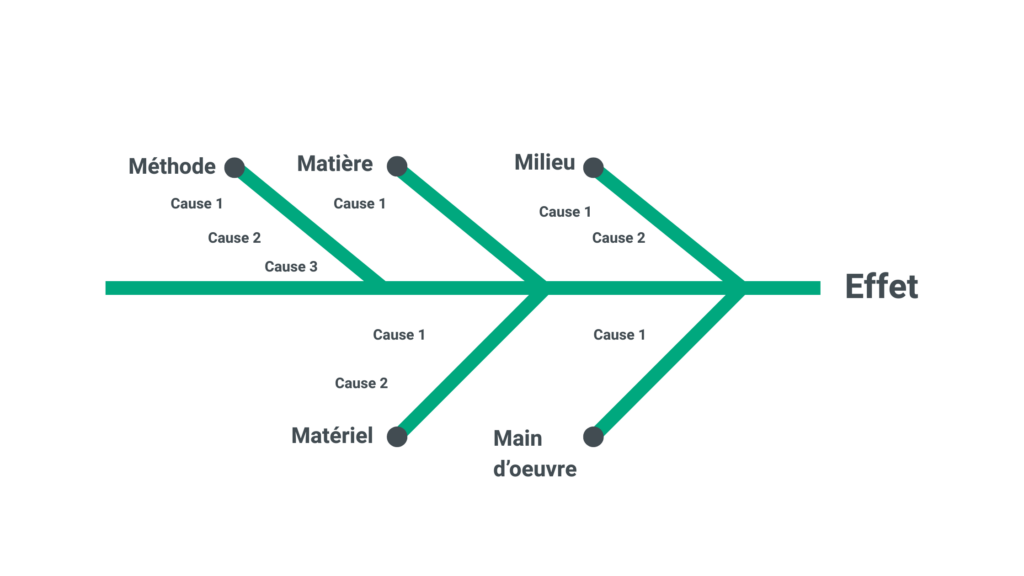

Par exemple, une défaillance d’un capteur peut provoquer l’arrêt d’un convoyeur, causant un retard de production. Cette réflexion peut être facilitée par les méthodes “5M” ou “Ishikawa”.

Étape 4 : Évaluer la criticité des risques

Chaque défaillance est ensuite notée selon trois critères :

- Gravité de l’effet (G),

- Fréquence ou occurrence (O),

- Capacité à détecter la défaillance (D).

On calcule le RPN (Risk Priority Number) = G × O × D.

Plus le score est élevé, plus le risque est critique. Cela permet de hiérarchiser les actions à mettre en œuvre en priorité.

Des outils permettent de centraliser automatiquement ces scores et de générer des alertes si le seuil de tolérance est dépassé.

Étape 5 : Définir et suivre les actions correctives/préventives

Les causes prioritaires sont ensuite traitées par des actions :

- Préventives (changer un composant, ajouter un contrôle),

- Correctives (modifier une procédure, renforcer la formation),

- Curatives (maintenance ponctuelle).

Chaque action est attribuée à un responsable, planifiée et suivie. Une réévaluation du RPN permet de mesurer l’efficacité des actions mises en œuvre.

Grâce à des outils numériques, il est possible de suivre en temps réel les plans d’action AMDEC, de générer des rapports d’audit et d’assurer un pilotage efficace des risques.

Comment calculer la criticité AMDEC ?

Le calcul de la criticité est une étape essentielle de la méthode AMDEC. Il permet de mesurer le niveau de risque associé à chaque mode de défaillance et de définir des priorités d’action claires.

La formule clé : le RPN

La criticité est mesurée par le RPN (Risk Priority Number), aussi appelé Indice de Priorité de Risque (IPR). Ce score est obtenu à partir de trois critères :

- Gravité (G) : quel est l’impact du défaut sur la sécurité, la qualité, la conformité ?

- Occurrence (O) : quelle est la fréquence estimée de cette défaillance ?

- Détection (D) : quelle est la probabilité de détecter le problème avant qu’il n’ait un effet ?

La formule est simple :

RPN = Gravité × Occurrence × Détection

Chaque critère est noté sur une échelle de 1 à 10. Le RPN peut donc aller de 1 (risque négligeable) à 1000 (risque critique).

Interprétation des scores

- RPN ≤ 100 : acceptable, suivi à long terme

- 100 < RPN ≤ 200 : risque modéré, action souhaitable

- RPN > 200 : risque élevé, action prioritaire obligatoire

Il est recommandé d’agir d’abord sur les défaillances au RPN le plus élevé, mais aussi de prendre en compte les cas de gravité extrême même si l’occurrence est faible.

Optimiser le calcul avec les outils TooSmart

Un tableau Excel peut suffire dans les petites structures, mais les outils QHSE digitaux proposés par TooSmart permettent d’automatiser le calcul du RPN, de générer des alertes, et de suivre l’évolution de la criticité dans le temps. Cela évite les oublis et facilite la prise de décision rapide pour les équipes QHSE.

Comment remplir un tableau AMDEC ?

Remplir un tableau AMDEC est une étape structurante dans l’application de la méthode AMDEC. Ce document devient la base de pilotage des risques, des actions et du suivi de vos performances qualité ou maintenance.

Structure d’un tableau AMDEC

Un tableau AMDEC comporte généralement les colonnes suivantes :

- Élément analysé : équipement, produit ou activité concerné(e)

- Fonction attendue : rôle de l’élément

- Mode de défaillance : ce qui peut mal fonctionner

- Effets : conséquences potentielles (client, production, sécurité…)

- Causes : origine du défaut (technique, humaine, organisationnelle)

- Gravité (G) : impact sur l’entreprise ou le client (note de 1 à 10)

- Occurrence (O) : fréquence d’apparition estimée (note de 1 à 10)

- Détection (D) : capacité de détection en amont (note de 1 à 10)

- RPN : calculé avec G × O × D

- Actions proposées : préventives ou correctives

- Responsable et échéance : pour assurer le suivi

L’utilisation d’un tableau structuré comme celui-ci permet une analyse claire, partagée entre les équipes et orientée vers l’action.

Quelles sont les bonnes pratiques AMDEC en 2025 ?

En 2025, la méthode AMDEC s’inscrit dans un environnement de plus en plus digitalisé, normé et exigeant. Pour tirer pleinement parti de cet outil, certaines bonnes pratiques sont devenues incontournables.

1. Digitalisez votre démarche

Les AMDEC papier ou sur Excel atteignent vite leurs limites. Trop rigides, peu partagées, difficiles à maintenir. En 2025, les entreprises performantes utilisent une solution digitale dédiée. Cela permet :

- Une mise à jour fluide,

- Un accès multi-utilisateurs sécurisé,

- Des alertes en cas de criticité élevée.

2. Actualisez régulièrement vos AMDEC

Une AMDEC efficace est vivante. Elle doit évoluer :

- Après un incident,

- Après une modification de process ou de matériel,

- Lors d’un audit ou d’un retour d’expérience.

Prévoir une revue annuelle est recommandé, en complément des mises à jour ponctuelles. Intégrer les AMDEC dans votre logiciel QHSE favorise leur mise à jour automatique suite à un événement.

3. Formez vos équipes

Impliquer toutes les parties prenantes, c’est essentiel. Mais encore faut-il qu’elles comprennent les enjeux et sachent remplir une grille d’analyse. Des modules de formation courts, intégrés à vos outils numériques ou réalisés via microlearning, augmentent l’engagement des collaborateurs.

4. Connectez l’AMDEC à vos plans d’action

L’AMDEC ne doit pas rester une analyse théorique. Elle doit générer automatiquement des actions dans votre système qualité, maintenance ou sécurité.

Appliquez l’AMDEC pour réduire vos risques efficacement

Comment faire une AMDEC simplement ?

Commencer une méthode AMDEC ne nécessite pas d’être expert. Il suffit de suivre une démarche structurée en cinq étapes : réunir une équipe pluridisciplinaire, décrire le système à analyser, identifier les défaillances possibles, évaluer leur criticité, puis définir les actions à engager. L’usage d’un tableau type facilite grandement le processus.

Quel est l’objectif principal de l’AMDEC ?

L’AMDEC vise à anticiper les défaillances avant qu’elles ne se produisent. Elle permet de sécuriser les produits, les processus ou les équipements, tout en hiérarchisant les risques selon leur gravité, fréquence et détectabilité. L’objectif final est d’améliorer la fiabilité, la sécurité, la qualité et la conformité.

Comment prioriser les risques dans une AMDEC ?

Les risques sont priorisés à l’aide du RPN (Risk Priority Number), calculé en multipliant la gravité, l’occurrence et la détectabilité. Plus le RPN est élevé, plus le risque est critique et doit faire l’objet d’une action prioritaire. Il est courant de fixer des seuils à partir desquels une action devient obligatoire.

Tirez parti de l’AMDEC pour renforcer la maîtrise de vos opérations

La méthode AMDEC s’impose en 2025 comme un outil structurant pour anticiper les défaillances et sécuriser les opérations. En adoptant cette démarche, les entreprises réduisent leurs risques, optimisent leurs performances et consolident leur conformité face à des normes de plus en plus exigeantes.

L’AMDEC ne se limite pas à une grille d’analyse : c’est une culture de la prévention, de l’amélioration continue et de la responsabilité collective. Son efficacité repose autant sur la rigueur de l’approche que sur l’implication des équipes dans l’identification et le traitement des causes racines.

Qu’il s’agisse de maintenir une ligne de production en fonctionnement, de fiabiliser un service ou d’assurer la sécurité d’un équipement, l’AMDEC reste un allié incontournable. Elle vous permet de passer d’une logique de réaction à une stratégie de maîtrise durable des risques.

TMA : 5 bénéfices clés pour votre entreprise en 2025

Qui n’a jamais vu son application planter juste avant une deadline ? En 2025, les systèmes IT des entreprises se complexifient à vitesse grand V.

Logiciel GED : 7 meilleurs outils en 2025

Combien de temps perdez-vous chaque jour à chercher un document ? 18 minutes en moyenne selon les dernières études. Votre équipe passe plus de temps à fouiller