Dans un monde professionnel en perpétuelle évolution, les responsables QHSE font face à des défis grandissants en matière de qualité, de santé, de sécurité et d’environnement. L’amélioration continue n’est plus une option, mais une nécessité pour la gestion de la qualité. Pour rester compétitifs et garantir la conformité, il est crucial d’adopter des méthodes efficaces. La méthode PDCA (Plan-Do-Check-Act) est l’outil idéal pour y parvenir.

Grâce à la méthode PDCA, vous pouvez identifier rapidement les problèmes, mettre en place des solutions concrètes, analyser les résultats et ajuster vos actions en continu. Ce processus structuré offre une approche simple et performante pour améliorer les processus QHSE. Avec elle, l’amélioration continue devient une réalité quotidienne et mesurable.

N’attendez plus pour intégrer la méthode PDCA dans vos pratiques !

Qu'est-ce que la méthode PDCA ?

Définition et origine de cette méthode QHSE

La méthode PDCA, également connue sous le nom de cycle de Deming, est une approche itérative en quatre étapes visant à améliorer continuellement les processus et les produits. Développée initialement par Walter A. Shewhart dans les années 1920, elle a été popularisée par William Edwards Deming dans les années 1950, notamment au Japon où elle a contribué significativement à l’amélioration de la qualité dans l’industrie.

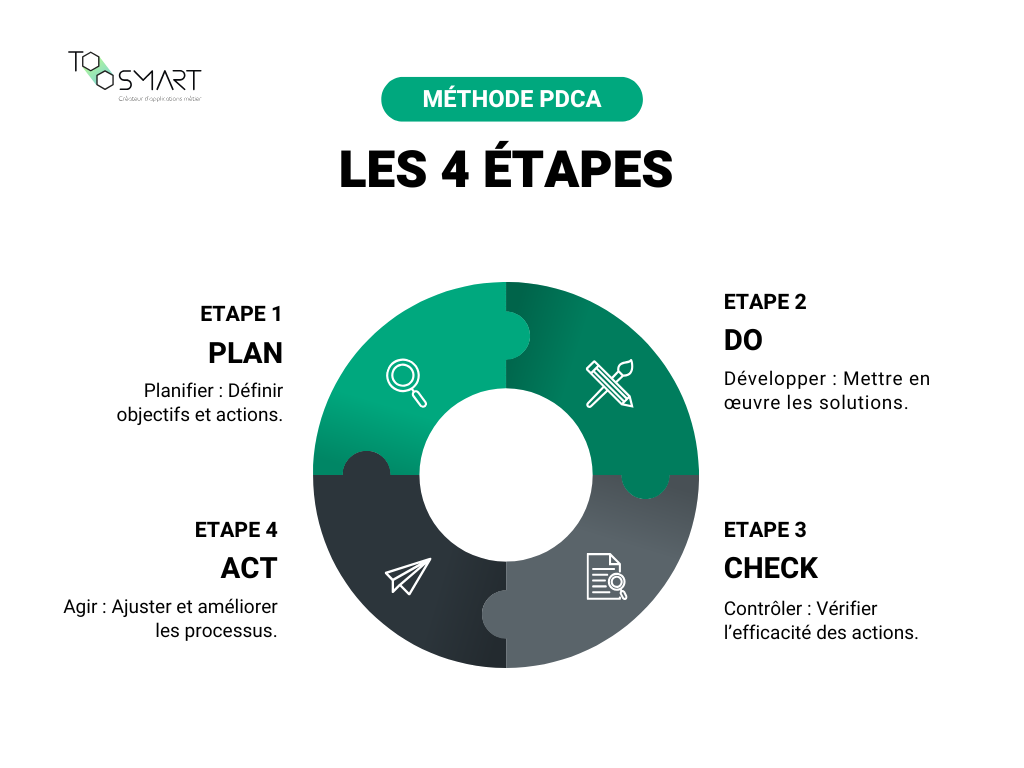

Le PDCA est un acronyme qui signifie :

P pour Plan (Planifier)

D pour Do (Développer ou Réaliser)

C pour Check (Contrôler ou Vérifier)

A pour Act (Agir ou Ajuster)

La roue de Deming : un concept visuel efficace

La méthode PDCA est souvent représentée sous forme d’une roue, appelée « roue de Deming ». Cette représentation visuelle illustre parfaitement le caractère cyclique et continu du processus d’amélioration. Chaque tour de roue représente un cycle complet, et l’idée est que chaque itération nous rapproche de l’excellence opérationnelle.

Les 4 étapes clés du cycle PDCA

Planifier (Plan) : Préparer le terrain

La première étape du cycle PDCA est cruciale. Elle consiste à :

Identifier clairement le problème ou l’opportunité d’amélioration

Analyser la situation actuelle en collectant des données pertinentes

Définir des objectifs SMART (Spécifiques, Mesurables, Atteignables, Réalistes et Temporellement définis)

Élaborer un plan d’action détaillé

Par exemple, si l’objectif est de réduire les accidents du travail de 20% en six mois, cette phase impliquera une analyse approfondie des données de sécurité existantes, l’identification des zones à risque et la planification d’actions spécifiques pour atteindre cet objectif.

Développer (Do) : Mettre en œuvre les actions

Une fois le plan établi, il est temps de le mettre en œuvre. Cette étape implique :

L’allocation des ressources nécessaires

La formation du personnel concerné

L’exécution des actions planifiées

La documentation minutieuse de chaque étape du processus

Il est crucial de suivre le plan tout en restant flexible pour s’adapter aux imprévus. Par exemple, dans le cadre de notre objectif de réduction des accidents, cela pourrait impliquer la mise en place de nouvelles procédures de sécurité, l’installation d’équipements de protection supplémentaires ou la réalisation de formations spécifiques.

Contrôler (Check) : Évaluer les résultats

Cette étape est essentielle pour mesurer l’efficacité des actions mises en place. Elle comprend :

La collecte et l’analyse des données post-implémentation

La comparaison des résultats obtenus avec les objectifs initiaux

L’identification des écarts et l’analyse de leurs causes

Dans notre exemple de sécurité au travail, cela impliquerait de comparer les taux d’accidents avant et après la mise en œuvre des nouvelles mesures, d’analyser l’efficacité de chaque action et d’identifier les domaines nécessitant des ajustements.

Agir (Act) : Ajuster et standardiser

La dernière étape du cycle PDCA consiste à :

Prendre des décisions basées sur les résultats de l’étape précédente

Standardiser les processus qui ont prouvé leur efficacité

Planifier les actions correctives pour les domaines nécessitant des améliorations

Préparer le prochain cycle PDCA en intégrant les leçons apprises

Si les mesures de sécurité ont été efficaces, elles pourraient être standardisées et étendues à d’autres zones de l’entreprise. Si certaines actions n’ont pas donné les résultats escomptés, de nouvelles solutions seraient envisagées pour le prochain cycle.

Avantages et défis de la méthode PDCA pour les responsables QHSE

La méthode PDCA offre de nombreux avantages pour les responsables QHSE :

Une approche structurée de la résolution de problèmes

Une amélioration continue et mesurable des processus

Une meilleure gestion des risques et une réduction des non-conformités

Une culture d’entreprise axée sur l’amélioration et l’innovation

Cependant, la mise en œuvre du PDCA peut aussi présenter des défis :

Nécessité d’un engagement fort de la direction

Besoin de temps et de ressources pour une mise en œuvre efficace

Risque de résistance au changement de la part des équipes

Pour surmonter ces défis, il est essentiel de communiquer clairement sur les bénéfices du PDCA, d’impliquer activement les équipes dans le processus et de célébrer les succès, même minimes.

Exemple d’application de la méthode PDCA dans le secteur QHSE

Prenons l’exemple d’une entreprise manufacturière confrontée à un taux élevé d’accidents liés aux chutes sur son site de production. Comment la méthode PDCA peut-elle être appliquée pour résoudre ce problème ?

Étape 1 : Planifier une amélioration

Lors de la phase de planification, il est crucial d’analyser les données d’accidents des 12 derniers mois.

Cela permet d’identifier les zones à haut risque. Ensuite, un objectif de réduction des chutes de 50% en six mois est fixé.

Un plan d’action est élaboré, incluant la formation du personnel, l’amélioration des équipements et la révision des procédures existantes.

Étape 2 : Développer des solutions

Dans la phase de développement, l’entreprise installe de nouveaux revêtements antidérapants dans les zones identifiées comme risquées.

Le personnel est formé aux bonnes pratiques de prévention des chutes, et un système de signalement des quasi-accidents est mis en place pour détecter les problèmes avant qu’ils ne surviennent.

Étape 3 : Contrôler les résultats attendus

La phase de contrôle consiste à suivre quotidiennement les incidents et quasi-incidents.

Après trois mois, une analyse des données permet d’évaluer l’efficacité des mesures mises en place. Si certaines actions ont porté leurs fruits, d’autres devront être ajustées.

Étape 4 : Agir pour la résolution des problèmes

Enfin, lors de la phase d’action, les mesures efficaces sont standardisées pour l’ensemble du site.

Le plan est ajusté dans les zones où les résultats sont insuffisants. Un nouveau cycle est planifié, en se concentrant cette fois-ci sur d’autres aspects de la sécurité.

Cet exemple démontre comment la méthode PDCA peut être utilisée de manière pragmatique pour améliorer la sécurité sur un site industriel.

Outils et techniques complémentaires pour optimiser le PDCA ?

Pour maximiser l’efficacité du PDCA, les responsables QHSE peuvent s’appuyer sur divers outils complémentaires :

Diagramme d’Ishikawa (ou 5M) pour l’analyse des causes racines

Méthode des 5 Pourquoi pour approfondir l’analyse des problèmes

Brainstorming pour générer des idées d’amélioration

Tableaux de bord et KPI pour suivre les progrès

Outils de gestion de projet pour planifier et suivre les actions

L’utilisation d’outils digitaux peut grandement faciliter la mise en œuvre du PDCA. Des plateformes comme Tervene ou Asana offrent des fonctionnalités spécifiques pour gérer les cycles d’amélioration continue, permettant une meilleure collaboration et un suivi en temps réel des progrès.

D’autres outils, notamment les logiciels QHSE sur-mesure comme le propose TooSmart, vous permettent d’intégrer toutes les fonctionnalités nécessaires à la gestion de votre amélioration continue et l’optimisation de vos processus.

Comment intégrer le PDCA dans votre stratégie QHSE globale ?

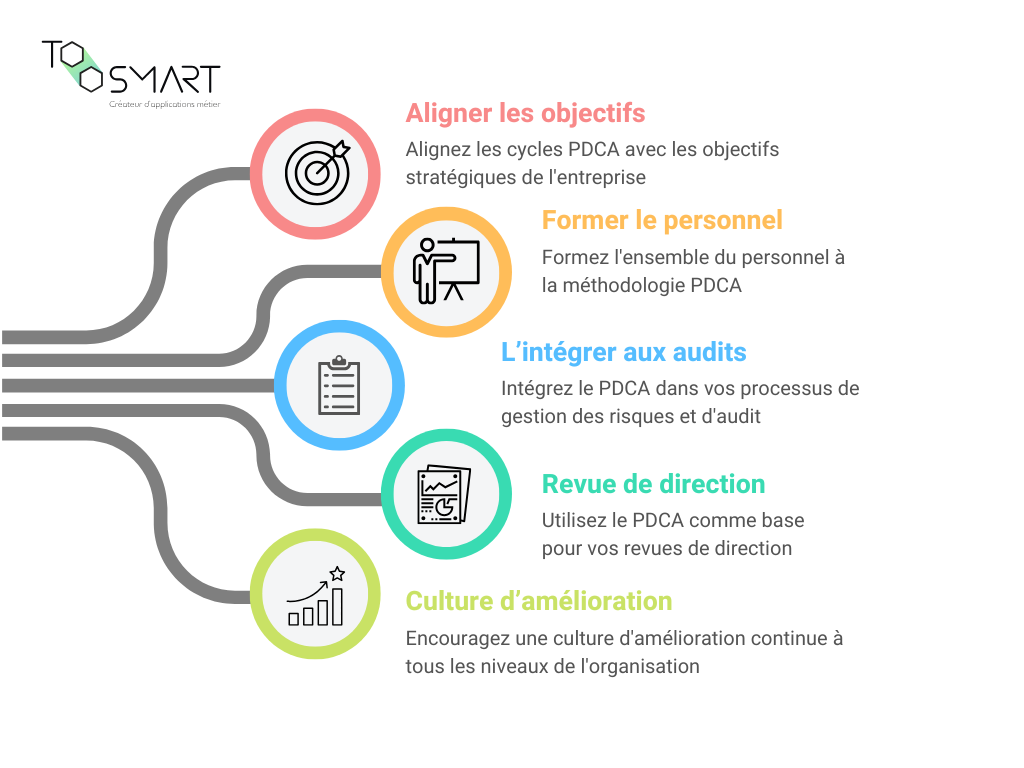

Pour intégrer efficacement le PDCA dans votre stratégie QHSE :

Alignez les cycles PDCA avec les objectifs stratégiques de l’entreprise

Formez l’ensemble du personnel à la méthodologie PDCA

Intégrez le PDCA dans vos processus de gestion des risques et d’audit

Utilisez le PDCA comme base pour vos revues de direction

Encouragez une culture d’amélioration continue à tous les niveaux de l’organisation

Il est crucial de voir le PDCA non pas comme un outil isolé, mais comme une philosophie qui imprègne l’ensemble de votre approche QHSE.

Conclusion : Faire du PDCA un réflexe pour une amélioration continue efficace

La méthode PDCA est bien plus qu’un simple outil de gestion. C’est une approche systématique qui, lorsqu’elle est pleinement intégrée, peut transformer la manière dont une organisation aborde ses défis QHSE. En faisant du PDCA un réflexe dans votre pratique quotidienne, vous créez un environnement propice à l’amélioration continue, à l’innovation et à l’excellence opérationnelle.

Pour les responsables QHSE, maîtriser et appliquer efficacement le PDCA est un moyen puissant de démontrer la valeur ajoutée de leur fonction, d’obtenir des résultats tangibles et de contribuer significativement à la performance globale de l’entreprise.

N’oubliez pas : chaque cycle PDCA est une opportunité d’apprentissage et d’amélioration. Avec de la pratique et de la persévérance, cette méthode deviendra un outil indispensable dans votre arsenal QHSE, vous permettant de relever avec confiance les défis actuels et futurs de votre industrie.

D'autres ressources sur la méthode PDCA :

La roue de Deming et la méthode PDCA (Plan Do Check Act)

Une ressource complète expliquant en détail les quatre étapes du PDCA et son application dans divers domaines.

Méthode PDCA : Amélioration continue de la qualité expliquée

Un article qui offre des exemples concrets d’application du PDCA, notamment dans l’industrie automobile.

Un guide qui explique les avantages et les inconvénients du cycle PDCA, particulièrement utile pour les gestionnaires de projet.

Un article récent qui met l’accent sur l’application du PDCA dans les environnements industriels et de production.

Le Plan d’action : Un outil de pilotage essentiel

Un article spécifiquement orienté QHSE, expliquant comment intégrer le PDCA dans la planification des actions QHSE.

TMA : 5 bénéfices clés pour votre entreprise en 2025

Qui n’a jamais vu son application planter juste avant une deadline ? En 2025, les systèmes IT des entreprises se complexifient à vitesse grand V.

Logiciel GED : 7 meilleurs outils en 2025

Combien de temps perdez-vous chaque jour à chercher un document ? 18 minutes en moyenne selon les dernières études. Votre équipe passe plus de temps à fouiller